Архив 2009: Постоянное расширение (Репортаж с завода Cube)

Репортаж с завода CUBE

Тест: Роман Никитин

Астрофизиками доказано, что Вселенная расширяется. Некоторые следствия из этого пугают своей казенной апокалипсичностью, например, Тепловая смерть Вселенной. Другие же объясняют, что вообще существование пространства и времени возможно лишь в процессе изменения оных. Остановка, застой, стагнация не лучшее решение для тех, кто считает себя достойным жизни под этим небом.

Посетив сборочный завод CUBE в немецком городке Вальдерсхо близ Мюнхена, и тем более ознакомившись с его историей, начинаешь проводить параллели со вселенскими процессами. В самом деле, с 1992 года, когда свет увидели первые велосипеды CUBE, масштаб производства увеличился просто кардинально. И до сих пор завод растет: строятся новые корпуса, оснащаются новые цеха и налаживается свежеприобретенное оборудование. Местные шутят, что еще пару-тройку лет – и заводским помещениям CUBE станет тесно на отведенном участке земли. Дескать, придется выкупать новые пространства на другой стороне автодороги и строить мост через нее.

Оперативность и эффективность

Несмотря на то, что компания CUBE – один из лидеров европейского и особенно немецкого велосипедного рынка, объем выпуска сравнительно невелик. Всего в сезон выпускается до трехсот тысяч велосипедов, это куда меньше, чем у европейских гигантов. Однако взгляд производителя устремлен в сторону создания отнюдь не самых дешевых моделей, которые можно клепать миллионами. Велосипеды CUBE технологичны и недешевы, ориентированы на тех, кто понимает и уважает велосипедную культуру и не размениваются на простецкие решения. Таких людей не очень много, отсюда и сравнительно скромные объемы производства.

Кроме того, для CUBE актуальна такая технологическая цепочка, которая позволит в кратчайшие сроки перенастраивать производство под новую модель. Сейчас 200 шоссейников, затем 500 бюджетных хардтейлов, а завтра весь день по конвейеру поедут двухподвесные маунтинбайки. Быстрая смена модели возможна только на гибком производстве, а сборочный процесс CUBE выстроен именно с учетом оперативности без потери эффективности. И все это, повторим, на фоне постоянного расширения. Еще действует старый сборочный цех, а в новом уже заканчивается монтаж оборудования и ведутся пусконаладочные работы. Это и есть движение.

Колесо – всему голова

Можете не верить, но на любом заводе велосипед начинается с колес. Насколько велико значение этого гениального изобретения для человечества, настолько же колесо важно для велосипеда. И неважно, какого он типа. На заводе CUBE установлена колесная линия чешской компании BMD – производителя технологического оборудования для велосипедной индустрии. Производительности машин серии OBELISK достаточно для любого темпа сборки на основном конвейере, а при необходимости колесная линия может работать и с существенным опережением основного графика (до 100 колес в час на машину, а машин несколько), заполняя склад готовыми колесами про запас.

Предварительно собранное колесо закатывается в правочный робот, и меньше минуты спустя выкатывается абсолютно выправленное, с туго и равномерно натянутыми спицами. За качеством правки следит прецезионная автоматика. Если колесо по той или иной причине не выправляется, оно тут же бракуется. Никаких «авось», никаких «и так сойдет». Здесь уже вступает в дело суровая немецкая дисциплина с немецкой же педантичностью. Окончательно собранные колеса сначала подаются на пост монтажа резины, где буквально за несколько секунд на обод надевают покрышку с камерой. Здесь же колесо и накачивают, после чего оно отправляется дальше. На следующих двух постах к колесу приворачивается ротор дискового тормоза (если это предусмотрено спецификацией) и кассета. Благодаря налаженному техпроцессу, эти операции также занимают совсем немного времени.

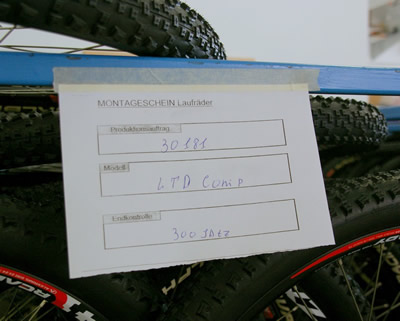

Окончательно собранные колеса грузятся на специальную тележку, которая строго маркируется: на табличке указан код продукта, модель велосипеда и количество колес. Можно быть уверенным, что требуемые велосипеды будут укомплектованы нужными колесами. Некоторые топ-модели CUBE комплектуются уже собранными вилсетами Reynolds и Easton. Они идут на сборку, минуя колесную линию.

Основная магистраль

Конечно, основой любого массового современного велосипедного производства остается конвейер. На заводе CUBE он подвесного типа, велосипеды движутся по сборочным этапам в обычном положении, колесами вниз. Напольные конвейеры, практикуемые на многих азиатских заводах, чуть дешевле, но ограничивают рабочее пространство сборщика, а главное – заставляют собирать и настраивать велосипед в неестественном положении вверх колесами. Это в частности может негативно сказываться на регулировке трансмиссии, а кроме того, не позволяет в процессе сборки вращать велосипед под произвольным углом.

Особо стоит отметить, что на заводе CUBE не принято экономить на людях. Забота о персонале – одна из первостепенных задач управления производством. Причина донельзя банальна: человек, работающий через «не хочу», в плохих технологических и эргономических условиях, не сможет вкладывать в каждый собранный байк кусочек своей души, а превратится в человекообразного робота. Ожидать от подобного механизма ответственности при сборке дорогостоящих велосипедов просто неразумно. Поэтому каждый сборщик не только оснащен легким, удобным инструментом, но и его рабочее место «заточено» под конкретного специалиста. Так, в готовящемся к открытию новом цехе сборки рабочие места будут сугубо индивидуальны, вплоть до высоты пола, на котором стоит сборщик. Ведь рост-то у всех разный!

Собранные велосипеды упаковываются в коробки, туда же кладутся коробки с педалями, катафотами и прочими элементами, которые будут установлены уже в магазине. Разумеется, каждый из велосипедов снабжен подробнейшим руководством пользователя. Модели, отправляемые на внешние рынки (например, в Россию), комплектуются дополнительными книжечками-мануалами, на языке той страны, в которой будут продаваться.

Мэйд ин где надо

Один из животрепещущих вопросов во время обсуждения той или иной марки на просторах Интернета – где сделана рама конкретного велосипеда. Второй – где она разработана. Большинство крупных производителей заказывают и разработку, и производство в Азии, причем не только рамы, но и всего велосипеда. В этом случае можно говорить о классическом Made in China/Taiwan/Vietnam. Будем до конца честными, рамы для велосипедов CUBE производятся на Тайване, как и некоторые из компонентов. Но разработка, конструирование, испытание и сборка ведутся здесь, в Вальдерсхофе. Рамы на завод поставляются неокрашенными, а покраска вообще производится в соседнем городе – с использованием лакокрасочных технологий BMW (кстати, напротив сборочного завода CUBE расположена фабрика по производству комплектующих для автомобилей упомянутой марки). Окрашенные рамы распаковываются и отправляются на конвейер. Рамы двухподвесных велосипедов приходят вообще разобранными – после покраске их собирают в отдельном цеху. Специально для оголтелых критиков, уверенных в победе дешевого труда робота-гастарбайтера, отметим: все рабочие завода CUBE – жители Германии. Да, на рабочих порой встречаются не совсем немецкие фамилии, но уж извините, это плоды глобализации. Кстати, есть среди сборщиков и русские ребята, что стало приятным удивлением.

Разработка и контроль

Слова о том, что велосипеды CUBE разрабатываются в Германии – не пустые маркетинговые увещевания. На последнем этаже завода располагается лаборатория, в которой рождаются на свет фирменные разработки CUBE, например, подвеска Dual Trail Control. К услугам проектировщиков мощные рабочие станции, где инженеры виртуально создают и испытывают новинки. После окончания виртуальных работ, наступает пора проверить, как будет выглядеть велосипед в реальности. Ведь никакое изображение на экране монитора не заменит чувства «всамделишного» байка. Пусть даже его рама создана прямо здесь, в лаборатории, из кусочков, каждый из которых выпечен в трехмерном принтере (устройстве, формирующем реальные трехмерные модели по данным модели виртуальной). Рама велосипеда склеивается воедино, грунтуется, красится, на нее наносят графику. И вот – вуа-ля! – перед разработчиками плод их трудов. В принципе, на нем даже можно собрать макет велосипеда.

Как только работы по проектированию закончены, документация отправляется в Азию подрядчику, где делаются несколько образцов-прототипов. Они приезжают в Германию, часть из них отправляется на растерзание тест-райдерами, а еще часть ожидает не менее суровое испытание: проверка на стресс-автоматах. Каждой раме следует доказать свою усталостную и прочностную стойкость к разнообразным ударам судьбы. В этой области компания CUBE тесно сотрудничает с Техническим университетом Мюнхена, который специально для CUBE разрабатывает технологии проверки качества продукции. И лишь после того, как все параметры новой модели проверены многочисленными испытаниями, после того, как о характеристиках велосипеда высказались квалифицированные тест-райдеры, и наконец, после того, как необходимые коррективы были сделаны и заново проверены в деле, лишь после этого новая модель запускается в производство. Подрядчик производит и отгружает рамы, закупаются компоненты, все это едет на завод и собирается в единое целое – очередной велосипед CUBE.

С душой и для души

Конечно, весь вышеизложенный текст можно считать рекламой. Конечно, в словах, опубликованных на официальном сайте российского представительства CUBE можно сомневаться. Умный человек не будет исключать этого. Но не станет он слепо отмахиваться от того, что при всем богатстве выбора способов производства и стратегий присутствия на рынке компания CUBE выбрала для себя весьма сложный, но и очень интересный вариант. Тот, который требует огромного труда и немалых средств для создания продукта. Но и сам продукт получается вовсе не каталожной штамповкой, которую собирают полуголодные китайцы на земляном полу неотапливаемого ангара, а качественным европейским продуктом, созданным европейцами по всем требованиям европейских же стандартов производства, а кое в чем и превосходя их. И в этом случае совершенно неважно, где сделана рама. Разработана она с душою, сделана качественно – и это главное.

Как же без узнаваемой машины на стоянке?

Измельченный упаковочный картон прямо из цеха загоняется в контейнер, прессуется и отправляется на переработку.

Сквозь окна фабрики видны знакомые каждому байкеру логотипы. Да, это коробки с колесами.

Скромно. Но со вкусом.

«Старый», ныне пока еще действующий конвейер.

На сборочном участке немноголюдно, но рабочие дело свое знают. Производство не останавливается.

Отдельный пост для «фасовки» мелких компонентов в отдельную коробку.

Коробки из плоского в объемное состояние приводятся буквально за несколько секунд каждая. Степлер в руках рабочего строчит как пулемет.

Специальная машина для обжатия коробки с велосипедом перед окончательной сшивкой упаковки. Это позволяет сохранить геометрию коробки и минимизирует риск косметического повреждения велосипеда внутри нее при транспортировке.

Когда дело касается рутинных, но требующих аккуратности операций, по-прежнему не находится ничего лучше женских рук. Немецкие тетеньки вставляют спицы во втулки перед тем, как они поедут на колесную линию.

Втулка и спицы ждут своих ободьев.

Кому-то «дело-труба», а кому-то «колесо – всему начало».

Все тележки с колесами строжайшим образом пронумерованы.

Мастер оспицовочного полуавтомата занят установкой спиц в колесный обод. Фотография не может показать скорости работы пары «человек-машина», но поверьте, она просто поражает!

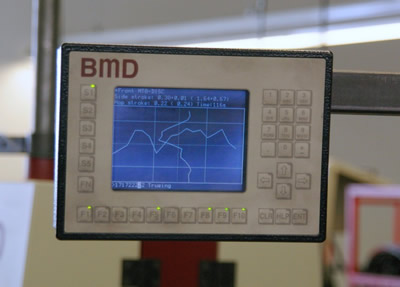

К услугам мастера – ЖК-табло с текущими режимами работы станка.

Подсобранные колеса выезжают с оспицовочного поста…

…и попадают в полностью автономный правочный робот.

Специальная программа робота следит за натяжением каждой спицы колеса.

Покинув правочную машину, колесо устремляется на свободу – натянутое и ровное.

На свободе его ждет одевание в покрышку и камеру…

…и набивка воздухом до нужного давления.

.jpg)

Затем на колесо поставят тормозной диск…

.jpg)

…и кассету. Все, колесо готово к установке на велосипед.

.jpg)

Встречаются и славянские фамилии на личных инструментальных ящиках.

.jpg)

Цех сборки двухподвесных рам.

.jpg)

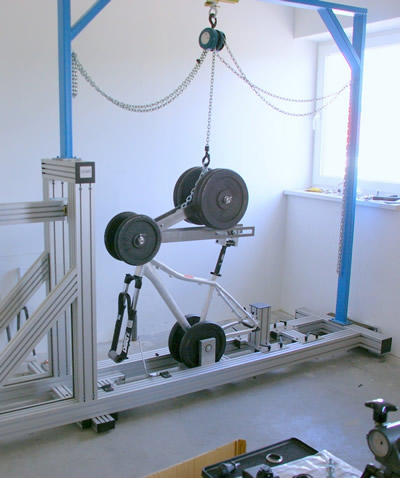

Испытания рамы и подседельного штыря на прочность знакопеременными нагрузками.

.jpg)

На этом стенде нагрузками пытается уже вся рама в сборе.

.jpg)

А здесь место экзекуции для вилок.

.jpg)

Проверка продольной геометрии рамы установленным производителем параметрам.

Для измерений используется лазер.

Фрагмент двухподвесной рамы, собранной из «выпеченных» в трехмерном принтере деталей.

А вот и сам принтер.

.jpg)

Стенд для оценки прочности фюзеляжа велосипеда на лобовой удар.

На «сидении» байка – гири суммарным весом 80 кг.

Если потребуется, из рам «на анализ» будут вырезаны ответственные фрагменты.

Тщательно проверенные и готовые к сборке карбоновые рамы.

Вот в таких коробках они поедут на сборочный конвейер.

Офисная часть завода предлагает не только работу, но и отдых.

«Зал славы» – результаты побед велосипедов CUBE в тестировании ведущими велосипедными журналами.

Офисная часть, пусть и офисная, но не дает забыть, что дело происходит на велосипедном заводе.

За этой дверью свершаются таинства в исполнении подвесочных гуру компании CUBE.

В оформлении отдела продаж широко используется древесина. Уютная атмосфера очень важна для тех, кто отвечает за коммерческое благополучие фирмы.